- Tout

- Nom du produit

- Mots-clés

- Modèle de produit

- Résumé du produit

- Description du produit

- Recherche en texte intégral

- Accueil

- Des produits

- Entreprise

- Applications

- Soutien

- Blogue

- Nous contacter

Nombre Parcourir:0 auteur:Éditeur du site publier Temps: 2025-10-15 origine:Propulsé

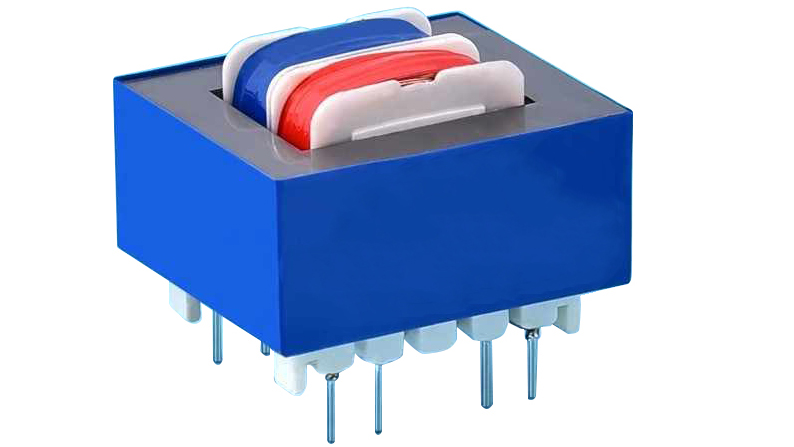

Les petits transformateurs jouent un rôle essentiel dans l'automatisation industrielle en fournissant une conversion de tension, une isolation électrique et un conditionnement de signal fiables pour les systèmes de contrôle et d'instrumentation. Ils sont couramment utilisés dans les automates programmables (PLC), les capteurs, les actionneurs, les systèmes robotiques et les panneaux de commande industriels. En convertissant la haute tension en niveaux de basse tension requis, les petits transformateurs assurent une alimentation électrique stable aux équipements de précision, améliorant ainsi la sécurité opérationnelle et l'efficacité dans les environnements automatisés.

Une caractéristique clé des petits transformateurs est leur taille compacte, qui permet une intégration facile dans des appareils industriels à espace limité. Malgré leur petite forme, ils offrent un rendement élevé, de faibles interférences électromagnétiques (EMI) et de fortes performances d'isolation. De nombreux modèles sont conçus pour offrir une excellente résistance à la température et une durabilité à long terme, ce qui les rend adaptés aux conditions industrielles difficiles telles qu'une humidité élevée, des vibrations et de la poussière.

Les petits transformateurs prennent également en charge l'isolation du signal et l'adaptation de tension dans les circuits de mesure et de contrôle, garantissant ainsi une transmission précise des données entre les appareils. Avec les progrès de la technologie d’automatisation, ils sont de plus en plus utilisés dans les usines intelligentes et les systèmes de contrôle de processus pour améliorer l’efficacité énergétique et la fiabilité. Dans l'ensemble, les petits transformateurs contribuent de manière significative au fonctionnement stable, au contrôle de précision et à la sécurité des systèmes d'automatisation industrielle modernes.

Scénario d'application | Transformateur de courant (CT) | Capteurs de courant avancés | Proposition de valeur clé |

Contrôle du moteur | Protection contre les surcharges pour les moteurs à induction (précision ±3 %) | Les capteurs magnétorésistifs détectent le courant de décrochage (réponse <50μs) | Prévenir l'épuisement du moteur |

Surveillance VFD | Analyse harmonique PWM (bande passante ≤2kHz) | Les bobines de Rogowski capturent la fréquence de commutation (> 100 kHz) | Améliorer l'efficacité énergétique de 5 à 15 % |

Systèmes robotiques | Protection thermique du conducteur commun | Capteurs Hall en boucle fermée (dérive zéro ±0,5 mA) | Assurer la précision du mouvement (erreur de répétition <0,1 mm) |

Contrôle des processus | Surveillance du courant du chauffage électrique | TC à noyau divisé pour l'ajustement PID en temps réel | Contrôle de température ±1°C |

1. Maintenance prédictive

Surveillance du courant de roulement : des capteurs HF (bande passante de 10 MHz) détectent les décharges des roulements du moteur pour des alertes de durée de vie

Diagnostic de l'état du câble : la détection distribuée de la température (DTS) localise la dégradation de l'isolation (précision de ± 3 m)

2. Systèmes de verrouillage de sécurité

Vérification du courant d'arrêt d'urgence : des capteurs à flux nul valident la rupture du contacteur (précision de synchronisation de ± 0,1 ms)

Entrées API de sécurité : les TC de classe 1 assurent le verrouillage du courant du circuit de sécurité (conforme à la norme CEI 62061)

3. Optimisation énergétique

technologie | Mise en œuvre | Économies d'énergie |

Correspondance de charge dynamique | Suivi du courant en temps réel + contrôle de vitesse VFD | 12 à 18 % de réduction typique |

Rémunération réactive | Décomposition harmonique (FFT jusqu'au 50ème ordre) | Facteur de puissance >0,98 |